Fra et spildevands anlæg til en energifabrik – Valei en Veluwe spildevandsforenings vision er blevet en realitet. Det ultramoderne RWZI Amersfoort renseanlæg er et af otte renseanlæg i Valei en Veluwe, der bruger den energi, der frigives under spildevandsrensning, til at generere elektricitet fra biogas og producere kunstgødning med hjælp fra den producerede fosfat.

En del af biogassen, der produceres i et cirkulerende system, returneres til gylletanken for at øge effektiviteten af gæringsprocessen i fordøjelsestårnene. Denne proces bruger MINK klo kompressorer fra Busch. Disse oliefrie kompressorer er ATEX certificerede og garanterer en sikker og konstant cirkulation af biogassen.

RWZI Amersfoort rensningsanlæg (fig. 1), der har eksisteret siden 1973, blev fuldstændig renoveret i 2009. I 2014 blev rensningsanlægget omdannet til en “energifabrik” med en befolkning svarende til 300.000. Produktionen af biogas genererer 1.200 kW elektricitet i timen i tre kraftvarmeværker. Denne elektricitet gør spildevandsanlægget fuldstændigt selvforsynende og kan desuden tilføre tilstrækkelig elektricitet til det offentlige net til at imødekomme behovene hos omkring 600 husstande.

Råmaterialer såsom fosfat eller nitrogen udvindes også under fermenteringsprocessen og under dræning af slammet. Fosfat opnås også fra blandet andet centrifugen. Dette bruges til at producere kvalitets gødning direkte i rensningsanlægget, hvor det derefter pakkes som granulat. Med denne proces producerer og sælger anlægget omkring 900 tons kvalitets kunstgødning hvert år.

Tre gylletanke er i drift på RWZI Amersfoort. De organiske carbon materialer fjernes fra det rå slam – som på forhånd er fortykket ved dehydrering – ved hjælp af mikrobiologiske nedbrydningsprocesser. Dette producerer fordøjelsesgas, en gasblanding, hvis væsentlige komponent er metan og bruges som biogas til drift af kraftvarmeværker.

For at opnå det højest mulige biogasudbytte pumpes en del af spildevandsslammet ud af gylletanken via en ringledning, hvorefter det opvarmes og føres ind igen. Dette øger temperaturen i gylletanken, som ideelt set skal være mellem 36 og 37 grader Celsius.

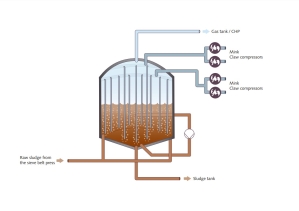

En del af biogassen cirkuleres (fig. 2) for at give en jævn temperaturfordeling.

Biogassen fra den øverste del af gylletanken transporteres af MINK kompressorer via rør til bunden af gylletanken og føres derefter ind i spildevandsslammet. Da gasboblerne stiger op igennem spildevandsslammet, blandes det med det cirkulerende slam for at opnå en homogen temperaturfordeling. Opvarmning af biogassen inde i MINK kompressorerne medfører derefter en yderligere stigning i temperaturen i spildevandsslam. Denne proces producerer mellem 450 og 500 kubikmeter biogas i timen i de tre gylletanke.

Indtil 2015 blev oliesmurte lamelkompressorer brugt til biogascirkulation i gylletankene.

Disse kompressorer gav dog en stor udfordring for den teknisk manager Fons Houtveen.

Den fugt, der blev transporteret sammen med biogassen, satte sig i oliekredsløbet i de oliesmurte lamelkompressorer. Dette reducerede smøre- og tætningsegenskaberne for olien i kompressorerne og forhindrede sikker og pålidelig drift ved et konstant overtryk.

Den eneste måde at minimere dette problem var at genopfylde eller udskifte to liter olie pr. kompressor hver dag. Fons Houtveen ledte efter en teknisk løsning og hørte om et andet spildevandsanlæg, der allerede med succes havde skiftet til oliefri MINK kompressorer fra Busch (fig. 3) og var meget tilfreds med løsningen.

Fons Houtveen kontaktede derefter Busch, hvorefter deres specialister gennemgik applikationen og anbefalede fire MINK kompressorer i to forskellige størrelser med et ATEX certificeret design (kategori 3/2 IIA T2 (i / o)) til biogascirkulation. De har været i brug siden august 2017.

Biogassen cirkulerer i hver gylletank i 20 minutter. Alle fire MINK kompressorer er i drift under denne proces. De to kompressorer med størst volume transporterer biogassen til bunden af gylletanken, hvor der kan være et fyldningsniveau på op til 20 meters slam.

To MINK kompressorer med lavere volume transporterer biogassen ind i rør nær kanten af gylletanken, hvor fyldningsniveauet er lavere på grund af den koniske bund.

Efter 20 minutter tænder det automatiske kontrolsystem de fire MINK kompressorer til den næste gylletank via ventiler.

Det maksimale tryk, hvormed biogassen indføres i spildevandsslam, er 2 bar overtryk.

Den fuldstændigt væskefri kompression med MINK kompressorer betyder, at biogassen ikke kommer i kontakt med nogen driftsvæske. Den relativt høje temperatur inde i kompressorerne forhindrer igen fugtigheden i biogassen i at kondensere under kompressionsprocessen.

Fons Houtveen er overrasket over den næsten vedligeholdelsesfri drift af disse tørre kompressorer. Oprindeligt kontrollerede han tilstanden og kvaliteten af olien i gearene på hver MINK kompressor hver dag. Han stoppede dog med at gøre det efter blot en måned, når han først havde indset, at der ikke var nogen visuelle ændringer i olien, og at oliemængden forblev den samme. Vedligeholdelsesarbejde udføres kun en gang om året af en Busch tekniker som en forebyggende foranstaltning.

I denne proces skiftes ca. en liter gearolie i MINK kompressorerne, hvilket svare til halvdelen af den tidligere daglige mængde olie.

Siden de blev taget i brug i 2017, har MINK kompressorerne fungeret uden fejl.

Fons Houtveen roser pålideligheden, hvormed de sikrer kontinuerlig biogascirkulation døgnet rundt og dermed bidrager til effektiv biogasproduktion. Derudover hjalp de også med at reducere vedligeholdelsesindsatsen og serviceomkostningerne betydeligt.

Vil du høre mere om MINK klo-kompressorer og deres anveldelsesmuligheder kan du kontakte Busch,

Du kan også skrive dig op til Buschs nyhedsbrev eller følge dem på LinkedIn.